隨著社會的進步和生活水平的提高,市場對產品多樣化、低制造成本及短制造周期等需求日趨迫切。傳統的制造技術已不能滿足市場對多品種小批量的需求,各行業都在想辦法降低效率低、價格高的人工成本。尤其在激光加工領域,人工上料與下料的工作重復性高,時間長,效率低已經成為行業內的痛點。

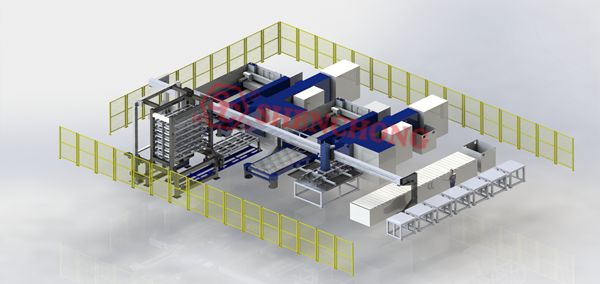

本方案是一種激光切割上下料系統,包括鋼板上料吸盤夾具、下料抱叉式夾具、X、Z移動軸、自動升降原料臺、自動成品出料臺、激光切割機等。可以實現鋼板激光切割上下料的全自動化,做到激光上料和激光下料無人操作。可7*24全天侯工作,無人工循環,借助快速板材下料和板材上料功能,讓激光切割機利用率更高。

激光切割自動上下料系統、料庫、上料機械手、下料機械手、分揀單元、倉庫管理系統、產線運營管理系統構成。實現了:

1. 生產切割任務統一管理;

2. 提高激光機利用效率,降低待機時間;

3. 降低員工勞動強度,提升現場勞動安全;

4. 減少用工人數,避免用工荒;

5. 改善現場環境,提升公司形象;

6. 為未來智能化工廠導入需求做基礎準備。

最后,根據客戶提供工件需求,來確認具體配置,從而進行報價,根據提供的圖紙給出專業化的全自動激光切割上下料解決方案。

立體倉儲單元層數可根據客戶現場實際情況定制化生產。每個倉位可存儲3t板材;整體由型材焊接,結構穩定,承載能力強;采用鏈條提升傳動,運行安全穩定。

單張取料裝置

單張取料裝置從指定層吸取板料,并進行分層測厚,保證只吸取一張板料。然后攜帶板料到達輥道定位臺上方,將板料放置于輥道定位臺上,由輥道定位臺將板料輸送至激光上料區,并進行精準定位。

激光上下料機器人的上料裝置至激光上料區利用真空吸盤吸取板料, 然后將板料送至第一臺激光切割機交換工作臺,此時激光切割機上料機器人移至安全位置。第一臺激光切割機開始工作。然后立體庫將第二臺激光切割機所需要的板料取出并移至激光上料區,接著激光切割機上料機器人吸取板料送至第二臺激光切割機工作臺上,第三臺激光切割機一樣依次循環,全自動化操作。

激光下料機器人下料、人工分揀

完成板料切割后,激光上下料機器人的下料工裝至交換工作臺利用叉齒叉取板廢料和成品,然后將廢料和成品放到電動分揀臺小車上,再由電動分揀臺小車將廢料和成品移動至分揀區域進行人工分揀。

激光切割自動上下料系統相較于傳統人工上下料的優勢

無自動上下料系統的普通激光切割機,需要兩人操作。一個人照看設備,一個人揀料,兩個人一起上料。對于簡單切割(快速完成切割)及厚板切割極為不方便,耗時長,效率低下。

普通裝料機構上下料適用于單一材料和厚度,適合單批量生產。激光自動上下料系統可按照各種材料和厚度生產需求進行上下料,自動完成。

激光切割上下料系統能夠將激光工作臺上切割好的各種板料自動拾取,小型工件將被放入集裝箱中,較大型工件將被放在托盤或運輸車上進行整理。通過各個可控制的真空吸盤,可以對大量工件進行整理。

激光切割系統既具有機器人的運動靈活,柔性高的特點,又具有激光切割的切割速度快、質量好、切縫窄等優點,很好地滿足了現代制造業發展的要求。同時借助機器人在激光切割領域的相關技術,不僅在技術上能夠滿足復雜三維切割的要求,有助于提高工業產品的質量水平,同時降低了生產成本,能夠給企業帶來巨大的經濟效益。

通過激光切割自動上下料系統,能夠使得生產過程變得更加自動高效。現如今,鈑金加工行業都在為引入自動化生產做積極準備,而一體化自動上下料系統無疑是提升效率、追求更高投資回報率的利器,運用這一智能自動化系統,將會讓企業在市場競爭中取得絕佳的優勢。