鈑金自動化企業(yè)在實現(xiàn)精益化的基礎(chǔ)上,為了充分發(fā)揮設(shè)備潛力,常通過改裝設(shè)備局部或配備輔助裝置,來實現(xiàn)生產(chǎn)的自動化,減少人工干預,提高生產(chǎn)效率。對設(shè)備進行改裝易受到機床原始條件的限制,改裝起來較復雜,往往只適合做小部分的改裝,而為設(shè)備配備輔助裝置則應(yīng)用范圍更廣。

自動上下料+ 數(shù)控沖床配置了自動上下料機構(gòu)的數(shù)控沖床,在生產(chǎn)時,叉車卡板將原材料放置在待上料區(qū),設(shè)備同步進行自動上下料、半成品下料碼垛,工人只需切斷半成品上的微連接并將其整理碼放,這種工作模式不僅減輕了工人的勞動強度,也減少了工人數(shù)量,可以做到一個人操作兩臺機器。

自動化料庫+ 自動上下料+ 數(shù)控沖床/激光切割機配置了自動化料庫和自動上下料裝置的數(shù)控沖床如,在生產(chǎn)過程中自動化料庫能與上料機進行無縫對接,減少了人工更換原材料的操作;在人機界面上可一次編排多個不同規(guī)格板材的數(shù)沖程序,完成不同半產(chǎn)品的加工后,可自行將其碼垛回庫。工人負責給料庫配料及切斷微連接,中間不需要人工干預。這種配置方式同樣適用于激光切割機。

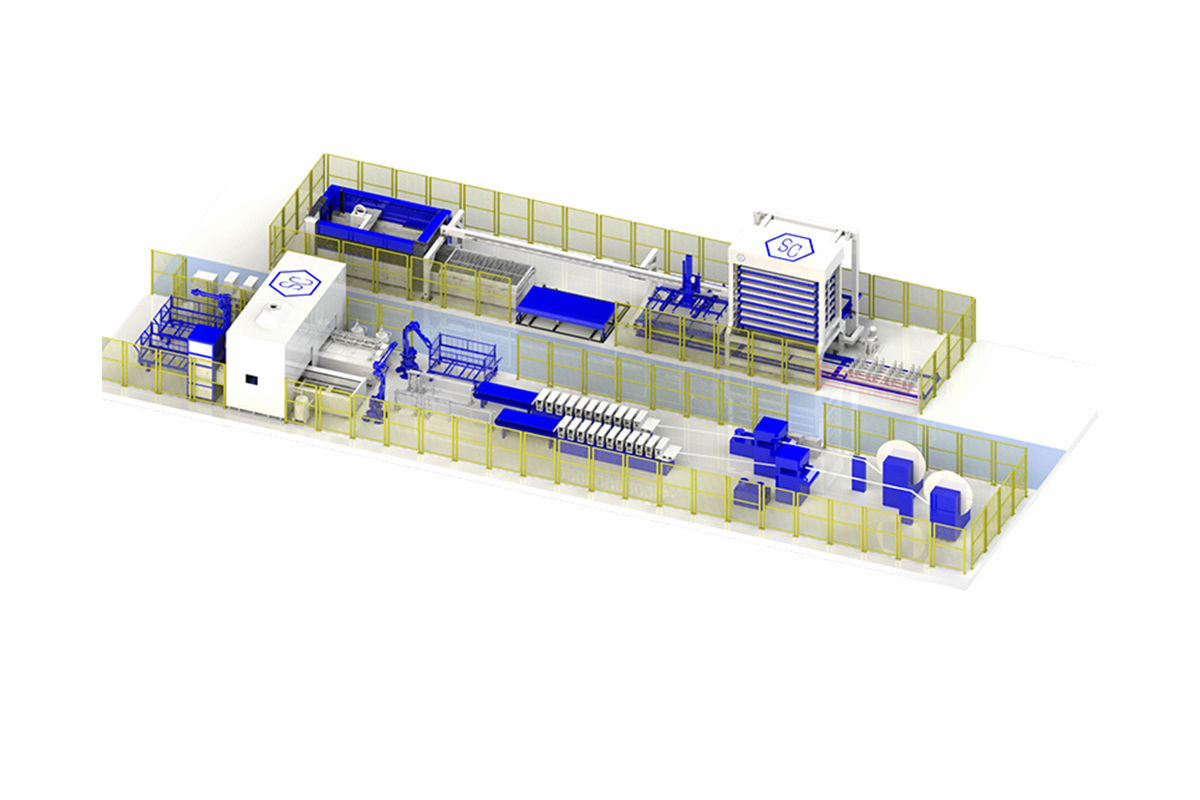

鈑金柔性生產(chǎn)系統(tǒng)隨著社會的進步,人們對產(chǎn)品的功能與質(zhì)量要求越來越高,產(chǎn)品多樣化、訂單少量化的生產(chǎn)越來越普遍,傳統(tǒng)的單一大批量生產(chǎn)模式受到了日益嚴峻的挑戰(zhàn)。在保證質(zhì)量的前提下,為了縮短產(chǎn)品的生產(chǎn)周期、降低生產(chǎn)成本,使小批量生產(chǎn)能與大批量生產(chǎn)相抗衡,柔性生產(chǎn)系統(tǒng)由此應(yīng)運而生。為某電梯公司設(shè)計并制造了激光切割柔性生產(chǎn)系統(tǒng),該系統(tǒng)主要由GTC 中央控制管理系統(tǒng)、雙塔智能立體倉庫( 材料自動存儲、輸送)、激光切割機、自動上下料機械手、產(chǎn)品分揀單元、產(chǎn)品輸送線、折彎機器人、折彎機組成。

智能鈑金柔性生產(chǎn)線系統(tǒng)以上鈑金柔性生產(chǎn)系統(tǒng)的不足之處在于,料庫最多只能有兩個出口供料,當料庫需要給兩個以上的加工子系統(tǒng)提供材料時,用大型多列料庫是最好的解決方案。

智能鈑金柔性生產(chǎn)系統(tǒng)優(yōu)勢智能鈑金柔性生產(chǎn)系統(tǒng)的六大優(yōu)勢:

⑴高柔性。系統(tǒng)可實現(xiàn)具有一定相似度的不同產(chǎn)品的生產(chǎn)加工,能滿足多品種、小批量的生產(chǎn)要求,對臨時需要的急件可以隨時插單生產(chǎn),不會干擾到系統(tǒng)的正常運行。

⑵設(shè)備利用率高。一組機床編入系統(tǒng)后,系統(tǒng)會對資源進行優(yōu)化配置和調(diào)度,備料、輸送、上料等多個工序可同步進行,充分提高了設(shè)備的利用率,生產(chǎn)效率比單機分散作業(yè)提高數(shù)倍。

⑶在制品少。系統(tǒng)可有效調(diào)配產(chǎn)品的加工工序,最大限度地縮短產(chǎn)品加工、等待時間,在制產(chǎn)品數(shù)量至少減少60%。

⑷質(zhì)量高。零件裝卸一次即可完成所有加工,減少人員操作環(huán)節(jié),通過自動檢測、反饋數(shù)據(jù)實現(xiàn)實時管理,能及時發(fā)現(xiàn)問題并予以處理,提升產(chǎn)品質(zhì)量。

⑸產(chǎn)品應(yīng)變能力高。物料裝置具有可調(diào)性,系統(tǒng)平面布局合理,便于增減設(shè)備,滿足市場需求。

⑹場地使用面積少。板材倉庫直接放置在車間并與設(shè)備相連,不需設(shè)置獨立的倉庫,實現(xiàn)了物料的智能調(diào)度。

隨著工業(yè)4.0 時代的到來,智能制造已經(jīng)成為全球制造業(yè)的重要趨勢。人口紅利的逐步消失,使鈑金企業(yè)迫切需要找到一種全新的生產(chǎn)模式,通過物聯(lián)網(wǎng)連接產(chǎn)品生命周期的所有階段,從原料采購到生產(chǎn)再到交付乃至進入客戶企業(yè),整個過程都能實現(xiàn)可視化管理。