油電混合折彎機是一種先進的金屬加工設備,結合了傳統油壓折彎機和電動折彎機的優點,具有更高的工作效率、更低的能耗和更長的使用壽命。

油電混合折彎機的結構特點

整機全鋼板焊接,采用回火后震動消除應力,穩定性好;機器噴砂除銹,并噴有防銹漆;機架經進口數控立體加工中心一次裝夾加工成形,保證了各安裝面的平行度及垂直度。機床的主要結構由--墻板、滑塊,工作臺,液壓系統、數控系統、后擋料裝置、模具等組成。

1、主要結構

-

滑塊: 上動式折彎設計,低噪音,工作狀態穩定

-

Y1、Y2可單獨編程,可以偏載狀態下工作

-

工作臺:承載模具,工裝,板材,

-

主油缸:左、右油缸分別為Y1和Y2可單獨編程,下止點有保壓時間,確保不同制件精度

-

工件后擋料裝置:適用于生產多道折彎、高精度

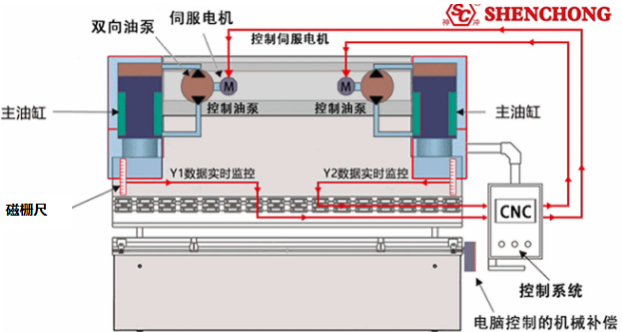

2、液壓系統:雙伺服泵控系統

-

使用分體式雙油箱(有獨立防震緩沖層,靜音效果更好)。

-

采用油電混合伺服泵控系統,左、右兩套磁柵尺發出的位置信號,

-

通過電腦控制左右兩只伺服主電機,通過正轉 .轉速分別控制左右油泵,產生相同的流量和壓力,使得左右油缸同步運動,同步上壓

-

油泵正轉,滑塊向下,油泵反轉,滑塊向上。

-

左、右(油缸,油泵,伺服電機,磁柵尺)與電腦形成兩套閉環系統。

-

待機時伺服電機微轉(靜音節能);

-

快下時, 根據速度要求不同,伺服電機轉速不同(高轉速低扭矩)

-

工進折彎時 根據折彎壓力不同,伺服電機扭矩不同(高扭矩低轉速)

-

回程時 根據速度要求不同,伺服電機轉速不同(中扭矩)。

-

液壓系統有超負荷溢流安全保護,油位高度清晰直觀顯示,油缸內密封件均為進口件,質量佳,性能強

-

在額定負載下連續工作,液壓系統保證無泄漏且加工持續穩定,精度高。

雙伺服泵控系統的特點

-

伺服電機的使用,使系統在工作間隙低能耗。節能效果極佳,同比機型,節能率達70%,噪音更加降低,在機床高速運行時,噪音值不超過60 分貝。

-

對油液的分配基本是按需分配,無節流損失。可實現真正意義上的節能。

-

低溫升,在環境溫度38°C時,連續工作油溫不超過50°C,降低漏油的風險,穩定性更高,提高液壓系統及油缸的使用壽命。

-

使用雙向齒輪泵,機床油缸上下由齒輪泵正反轉來決定,減少了對液壓閥組 質量穩定性的依賴,機床質量更穩定,最適合機器人進行折彎。

-

滑塊的位置精度或制件精度高于比例閥控制系統機床。經實際測試,滑塊的重復定位精度±0.01mm,最高精度±0.005mm.。

-

經濟性更好;.油液的用量同比機型減少70%,大幅節省了耗電量及液壓油使用量。

-

工作效率更高,同比電液同步數控折彎機效率最高提高30%。

3、油缸: 45號鋼鍛造調質處理,內孔精鏜,整體擠壓更耐磨

活塞桿:45號鋼鍛造調質處理,外圓激光超音速噴涂CW。

4、后定位系統 ;適用于生產多道折彎、高精度工件

后擋料X軸采用滾珠絲杠、直線導軌傳動,數字式交流伺服電機驅動,后擋料有退讓控制功能。R軸采用高精度齒輪、齒條傳動,傳動座由五軸數控整體加工,速度快,精度高。后擋料橫梁采用前、后直線導軌,提高了精度和強度,抗沖擊性大大增強。

油電混合折彎機作為一種先進的金屬加工設備,具有高效節能、環保低噪、精確穩定、操作便捷等諸多優點,在金屬加工領域具有廣泛的應用前景。隨著技術的不斷進步和市場的發展,油電混合折彎機將不斷升級完善,為金屬加工行業帶來更加高效、環保、智能的生產方式。